铣刀分类及常见切削场景铣刀选择及问题解决方案

铣刀,作为铣削加工的核心工具,具备一个或多个刀齿,通过旋转进行切削。在加工过程中,各刀齿依次间歇地去除工件的余量,从而实现上平面、台阶、沟槽、成形表面以及工件切断等多种工艺需求。接下来,我们将通过图示详细介绍几种常见的铣刀产品形式。

a)圆柱平面铣刀

b)面铣刀

c)槽铣刀

d)两面刃铣刀

e)三面刃铣刀

f)错齿三面刃铣刀

g)立铣刀

h)键槽铣刀

i)单角度铣刀

j)双角度铣刀

k)成形铣刀

接下来,我们将详细介绍这些铣刀的类型及其特点。这些铣刀在机加工中发挥着至关重要的作用,了解它们的特性将有助于我们更好地选择和应用。

一、铣刀的分类

(一)按功能划分

铣刀是机械加工中不可或缺的工具,其种类繁多,功能各异。为了更好地理解和应用铣刀,我们首先需要对其进行详细的分类。按照其功能的不同,铣刀主要可以分为以下几类:

- 圆柱平面铣刀:这种铣刀主要用于铣削平面,其特点是结构简单、使用方便。

- 面铣刀:面铣刀适用于大面积的铣削工作,效率较高。

- 槽铣刀:专门用于铣削槽沟,其设计精巧,适合各种槽型。

- 两面刃铣刀:此类铣刀具有两个切削刃,适用于铣削各种形状的工作。

- 三面刃铣刀:三面刃铣刀的切削刃更多,工作效率更高,常用于大型工件的铣削。

- 错齿三面刃铣刀:其特点是切削刃交错排列,适用于高精度、高效率的铣削工作。

- 立铣刀:立铣刀主要用于加工沟槽和台阶孔,其设计独特,适合各种复杂的加工需求。

- 键槽铣刀:专门用于铣削键槽,其精度和效率都非常高。

- 单角度铣刀和双角度铣刀:这两种铣刀适用于不同角度的铣削工作,其设计灵活多变。

- 成形铣刀:成形铣刀能够按照预定的形状进行铣削,常用于加工复杂曲面。

了解这些铣刀的功能和特点,将有助于我们根据不同的加工需求选择合适的工具,提高工作效率和质量。

-

圆柱形铣刀:此类铣刀专为卧式铣床设计,用于加工平面。其刀齿均匀分布在铣刀圆周上,按齿形可分为直齿和螺旋齿,按齿数则有疏齿和密齿之分。螺旋齿与疏齿铣刀适宜粗加工,而密齿铣刀则适合精加工。

-

面铣刀:适用于立式、卧式或龙门铣床,用于加工平面。其特点是在端面和圆周上均布有刀齿,结构有整体式、镶齿式和可转位式三种,同时也有粗齿和细齿之分。

-

立铣刀:主要用于加工沟槽和台阶面,其刀齿分布在圆周和端面上。一般工作时不能轴向进给,但若立铣刀上有中心端齿,则可实现轴向进给。

-

三面刃铣刀:特别适合加工各种沟槽和台阶面,其两侧面和圆周上均布有刀齿。

-

角度铣刀:专为铣削成一定角度的沟槽设计,分为单角铣刀和双角铣刀两种。

-

锯片铣刀:用于加工深槽和切断工件,其圆周上布有众多刀齿,并设有副偏角以减少摩擦。

-

模具铣刀:专为加工模具型腔或凸模成形表面设计,由立铣刀演变而来,并具有多种外形选择。此外,硬质合金模具铣刀用途广泛,可替代手用锉刀和砂轮磨头进行多种加工任务。

-

齿轮铣刀:根据仿形法或无瞬心包络法工作的切齿刀具,分为盘形和指形两种。

-

螺纹铣刀:通过三轴或三轴以上联动加工中心实现螺纹的铣削。同时,还有键槽铣刀、燕尾槽铣刀、T形槽铣刀以及各种成形铣刀等供选择。

-

整体式刀体与刀齿一体化设计。

-

整体焊齿式刀齿,采用硬质合金或耐磨刀具材料,通过钎焊工艺与刀体相连结。

-

镶齿式刀齿,通过机械夹固方式稳固在刀体上,刀头可为整体刀具材料或焊接刀具材料,并可在刀体或夹具上单独刃磨。

接下来,我们探讨铣刀的几何角度。尽管铣刀种类繁多,但基本可归为圆柱铣刀和面铣刀两大类。每个刀齿都可视为一把简化版的车刀,其关键区别在于铣刀的回转特性及多齿设计。因此,只需分析一个刀齿,便可洞悉整个铣刀的几何构造。以面铣刀为例,其标注角度如图所示。面铣刀的一个刀齿,类似于一把小车刀,其基本几何角度包括前角、后角、主偏角和刃倾角。这些角度在正交平面或基面中测量,对于设计和刃磨铣刀至关重要。

面铣刀的几何角度详解

在探讨铣刀的几何角度时,我们以面铣刀为例,深入剖析其关键角度。面铣刀的一个刀齿,虽小却犹如一把精简的车刀,其几何构造同样包含前角、后角、主偏角和刃倾角。这些角度在正交平面或基面中测量,对于精准设计和有效刃磨铣刀至关重要。

二、铣削方式

(一)端铣的铣削方式

在面铣刀加工平面的过程中,根据铣刀与工件加工面之间的相对位置,即所谓的“吃刀关系”,可以划分为三种不同的铣削方式:对称铣、不对称逆铣以及不对称顺铣。这些不同的铣削方式会对加工效果产生显著影响,如图4-3所示。

图4-3展示了端铣的三种铣削方式:a)对称铣,b)不对称逆铣,以及c)不对称顺铣。这些不同的铣削方式会对加工效果产生重要影响。

-

对称铣

在对称铣削中,铣刀轴线位于铣削弧长的对称中心,即切入与切出时的切削厚度保持一致。这种铣削方式能够提供较大的平均切削厚度,特别适用于在较小每齿进给量下铣削淬硬钢时,确保刀齿能够顺利切入工件。 -

不对称逆铣

在不对称逆铣中,切入时的切削厚度小于切出时的切削厚度。这种铣削方式常用于铣削碳钢和一般合金钢,能有效减小切入时的冲击,显著延长硬质合金面铣刀的使用寿命。

- 不对称顺铣

不对称顺铣的特点是切入时的切削厚度大于切出时的切削厚度。实践证明,采用这种铣削方式加工不锈钢和耐热合金时,可以减少硬质合金的剥落磨损,并显著提高切削速度,增幅可达40%~60%。

(二)圆周铣的铣削方式

圆周铣削根据切削层参数变化规律的不同,可分为逆铣和顺铣两种形式。在逆铣过程中(见图4-4),铣刀的切入速度与工件进给方向相反。由于刀齿的切削厚度逐渐增大,初始切入时会产生打滑、挤压和摩擦,导致工件表面产生冷硬层。这种冷硬层会降低刀齿的切入效率并增加磨损。此外,逆铣时还可能因垂直铣削分力向上而引起工件装夹松动和振动问题。

图4-4展示了圆周铣的逆铣情况。而在顺铣铣削时,如图4-5所示,铣刀切入工件的速度方向与工件进给方向保持一致,这种铣削方式被称为顺铣。顺铣过程中,刀齿在切入时的切削厚度达到最大,随后逐渐减小,从而有效避免了逆铣时出现的挤压、滑擦和啃刮现象。此外,顺铣时刀齿的切削距离相对较短,这进一步减少了铣刀的磨损,并显著延长其使用寿命,有时甚至可达逆铣时的2~3倍。同时,已加工表面的质量也得到了显著提升,特别是在铣削硬化趋势强的难加工材料时,效果更为明显。在顺铣过程中,作用于切削层的垂直分力始终向下,确保了整个铣刀都能牢固地压紧工件,从而有效避免了工件的振动,保证了加工的安全与稳定。

图4-5展示了圆周铣削的顺铣情况。在顺铣过程中,铣刀的切入速度与工件进给方向保持一致,有效避免了逆铣时的挤压、滑擦和啃刮现象。此外,顺铣时刀齿的切削距离较短,减少了铣刀的磨损,延长了其使用寿命。同时,已加工表面的质量也得到了显著提升,特别是在加工硬化趋势强的难加工材料时,效果更为明显。在顺铣过程中,切削层的垂直分力始终向下,确保了铣刀能够牢固地压紧工件,避免了工件的振动,保证了加工的安全与稳定。

三、铣刀选择的一般准则

在选择铣刀时,需要遵循一系列的通用原则。这些原则不仅适用于顺铣过程,也对于逆铣和其他铣削方式具有指导意义。通过合理选择铣刀,可以确保加工效率、质量以及安全性的全面提升。

-

铣刀选择流程概览

在选择铣刀时,通常需要考虑以下几个关键方面(见图4-6):

(1)零件形状:根据不同的加工型面,如平面、深型、腔槽和螺纹等,来选择合适的刀具。例如,圆角铣刀适用于凸曲面的铣削,但无法处理凹曲面。

(2)材料因素:这涵盖了材料的切削加工性、切屑成形特点、硬度以及所含合金元素等多个方面。刀具生产商通常将材料分为钢、不锈钢、铸铁、有色金属、高温合金、钛合金和硬质材料等类别。

(3)加工条件:这包括机床夹具的稳定性、工件系统的刚性以及刀柄的装夹情况等具体条件。

(4)机床-夹具-工件系统的稳定性是选择铣刀时需要考虑的重要因素。这涉及到机床的功率、主轴类型和规格,以及机床的使用年限。同时,还需要结合刀柄的长悬伸量及其轴向和径向的圆跳动情况来综合评估。

(5)加工类别及子类别也是选择铣刀的关键因素。不同的加工方式,如方肩铣削、平面铣削和仿形铣削等,需要结合刀具的特点进行选刀。因此,在选择过程中,必须根据具体的加工需求来挑选合适的刀具。 - 铣刀几何角度的选择

(1)前角的选择。铣刀的前角大小与刀具和工件的材料密切相关。由于铣削过程中常伴随冲击,因此必须确保切削刃具备足够的强度。通常,铣刀的前角设计会小于车刀的切削前角。对于高速钢刀具,其前角通常大于硬质合金刀具。在铣削塑性材料时,由于切削变形显著,应选择较大的前角;而铣削脆性材料时,前角则应适当减小。对于加工强度大、硬度高的材料,有时甚至会采用负前角设计。具体的数值可以参考表4-1。

表4-1 铣刀前角的参考值

(2)刃倾角的选择。立铣刀和圆柱铣刀的外圆螺旋角β,亦即刃倾角λs,这一设计使得刀齿能够逐步切入并切出工件,进而增强铣削过程的平稳性。通过增大β,可以相应增大实际前角,使切削刃更为锋利,同时也有助于切屑的顺利排出。然而,对于铣削宽度较窄的铣刀来说,增大螺旋角β的效果并不显著,因此通常取β=0或较小的值即可。具体来说,螺旋角β的参考数值可以查阅表4-2。

(3)主偏角与副偏角的选择。面铣刀的主偏角在铣削过程中发挥着至关重要的作用,其作用机理与车刀在车削中的主偏角相似。在实际应用中,常用的主偏角包括45°、60°、75°和90°,具体选择取决于工艺系统的刚性。刚性好的系统适合选择较小的主偏角,反之则选择较大的主偏角。此外,副偏角也是一个重要的参数,其范围通常设定为5°至10°。值得注意的是,圆柱铣刀由于其独特的结构,仅配备主切削刃,并无副切削刃,因此其主偏角固定为90°,而副偏角则不适用。

4-3主偏角的选取

在铣削过程中,主偏角的选择至关重要,它直接影响到面铣刀的切削性能。主偏角的大小不仅与工艺系统的刚性密切相关,还受到工件材料、刀具材料以及切削条件等多重因素的影响。为了确保切削过程的稳定性和加工质量,需要根据具体情况灵活选择合适的主偏角。同时,也要注意避免选择过大或过小的主偏角,以充分发挥面铣刀的切削效能。

3. 刀片槽形的选择

在铣削过程中,刀片槽形的选择同样不容忽视。不同的槽形会对断屑效果、已加工表面的性能以及表面质量产生显著影响。因此,需要根据具体的加工需求和条件,精心挑选合适的刀片槽形,以确保加工过程的顺利进行和加工质量的达标。

4. 齿数的选择

在铣削过程中,齿数的选择同样至关重要。齿距的疏密程度是影响加工表面质量、排屑效果以及刀齿耐冲击程度的关键因素。因此,在挑选铣刀时,需要根据具体的加工需求和条件,精心确定合适的齿数,从而确保加工质量和效率的双重达标。

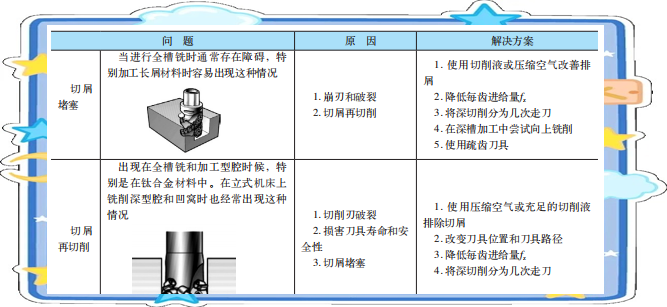

四、铣削过程中常见问题的解决方法

在铣削加工中,常常会遇到刀具磨损、崩刃以及积屑瘤等问题,这些问题往往受到工件材料、切削参数和刀具几何参数等多重因素的影响。为了有效应对这些挑战,我们需要采取一系列措施,如表4-6所示,以保障加工的顺利进行。